哎呀,说实话,没干过现场的人,可能真不知道调试一台工业相机有多“酸爽”。你以为就是插上线、出个图那么简单?那可真是想岔了!我们厂里老师傅有句口头禅:“相机装不好,产线瞎着跑。”这话糙理不糙。国际上有数据说,超过67%的视觉系统故障,根子都出在图像采集的时序乱套或者镜头状态切换慢半拍上-1。你想想,现在生产线跑得跟飞一样,相机这边要是“卡个壳”,咔嚓一下,可能一整批产品的质量就看不准了,那损失可不是一星半点。

所以啊,今天咱就拉家常似的,掰扯掰扯这个“工业相机调试”的里里外外。这可不是个一步到位的活儿,它是个从“认门”到“交心”的系统工程。

首先,咱得跟相机“对上号”,搞好初始化。 这就好比新同事入职,你得知道他叫啥、有啥本事、听谁的指挥。调试的第一步,就是得把相机的型号、用的啥通讯协议(比如现在主流的GigE Vision或USB3 Vision)、驱动版本这些底细摸清楚-1。就拿我上次折腾一个Basler相机来说,用厂商自带的Pylon Viewer软件先把默认配置导出来,在这个基础上改,比自己从头瞎蒙稳当多了。这一步最怕啥?怕的就是通讯“鸡同鸭讲”。你得确保网线IP设对了,电脑能稳稳地ping通相机,权限也给够了,不然参数死活写不进去,那才叫一个急人-1。很多新手觉得这一步繁琐,总想跳过,结果后边全是坑,这就叫“基础不牢,地动山摇”。有次我给一个多相机系统做调试,就是因为忘了同步时间戳,几个“眼睛”各看各的,动作怎么也协调不起来,生生耽误了半天功夫。

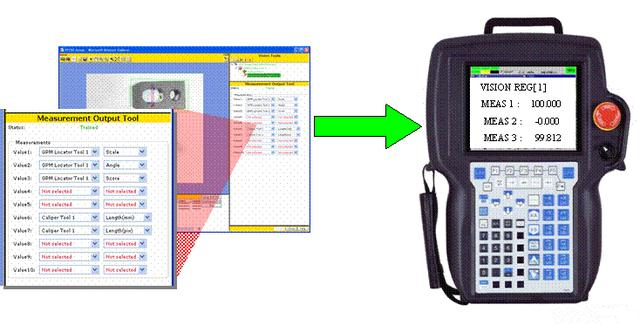

初始化通了,接下来才是“工业相机调试”的重头戏:让相机按照咱的节奏干活,也就是设计好状态转换的逻辑。 相机从待机、准备触发、曝光、传图到处理错误,这一套动作得像流水一样顺畅。这里头的门道,在于设计“最短路径”-1。比如产线上连续检测,拍完一张图,相机最好别完全回到待机状态,而是保持在“准备触发”的姿势,这样下一道指令来了,它能立刻响应,延迟能少很多。有研究说,把状态逻辑优化好了,整体响应速度能快上将近三分之一-1。这里最容易栽跟头的地方是信号干扰。我就碰上过一回,产线上有个大电机一启动,传给相机的触发信号就跟着抖,害得相机动不动就报错“罢工”。后来在软件里给触发信号加了个10毫秒的“去抖”延时,这毛病立马就好了-1。所以你看,调试不只是调参数,还得懂现场的电气环境,得会“降噪”。

调顺了逻辑,眼睛亮不亮、看得清不清,就看参数怎么调了。 这可是个细活儿,得跟光线、跟产品“斗智斗勇”。曝光时间、增益、白平衡这些,都是常调常新的东西。光线暗了,图像上全是“雪花点”(噪点);曝光太长了,运动的产品又容易“拖影”-6。现在的智能相机一般都有自动曝光功能,能应付一般的光线变化-6。但遇到反光特别强的金属件,或者背景光乱闪的情况,还得靠手动精细调节。这里分享个小窍门:别只看软件里图像亮不亮,一定要在最终的检测工具(比如找边线的工具)里看效果,确保它稳定地能找到特征点。有时候图像亮堂堂的,但边缘对比度不行,工具照样抓瞎。

说到这,就不得不提现在越来越火的3D相机和AI相机了。它们的调试,又多了新维度。比如3D相机,你要根据抓取物体是哑光的塑料还是亮闪闪的金属,来选择不同的预设模式(像漫反射、半镜面、镜面反射模式)-8。而像聚华光学那种带AI的智能相机,调试重点就变成了“教”它认识缺陷:你得给它“喂”足够多、各种各样的好坏样品图片,让它自己学会分辨什么是划痕、什么是脏污-5。这就像教徒弟,样本喂得好,它出师后就靠谱。

所以说,一次完整的工业相机调试,绝不是接上线、出个图就万事大吉。它是个涵盖硬件连接、逻辑设计、参数优化乃至数据训练的闭环。调好了,它就是产线上火眼金睛、不知疲倦的“超级质检员”;调不好,它就是最让人头疼的“故障点”。把这份功夫下到位,看着生产线顺顺畅畅地跑起来,那种成就感,嘿,比喝啥都提神!

以下是针对大家可能感兴趣问题的进一步探讨:

1. 网友“精益求晶”提问:我们生产线想上一套视觉检测,但听说调试维护特别麻烦,担心玩不转。现在有没有那种“开箱即用”或者调试起来特别简单的工业相机?

这位朋友说到点子上了!很多中小工厂想升级自动化,就被“调试”这个门槛吓退了。现在市面上确实出现了不少为简化部署而生的产品,您可以重点关注两类:

一类是高度集成化的智能视觉传感器,比如SICK的sensingCam SEC100系列-2。这类产品把相机、处理器甚至基础的检测逻辑都打包在一个小巧坚固的外壳里(IP65防护等级,防尘防水)-2。它的最大特点就是“傻瓜化”,你通过一个网页浏览器就能访问它的内置界面,设置拍照、录像、触发条件这些基本功能-2。它甚至自带存储空间,能保存事件前后的视频片段,方便排查故障-2。这种相机特别适合做一些简单的有无判断、位置核实或流程记录,比如检查包装盒里说明书是否漏放,或者记录装配工位动作是否完整。

另一类是配备了强大预设软件和AI自学习功能的相机。比如一些国产的AI智能相机,厂商会用海量的行业图片预先训练好模型,让相机自带识别常见缺陷(如裂纹、划痕)的能力-5。您在现场调试时,主要工作不再是编写复杂的检测算法,而是“教”相机认识您的特定产品:拍几十张合格品图片,再拍一些有瑕疵的,软件通过“迁移学习”技术,能很快适配出专用的检测方案-5。这大大降低了算法开发的门槛。

当然,天下没有完美的方案。这些简易型相机在应对极其复杂、定制化的检测需求时,灵活性可能不如“相机+工控机+独立视觉软件”的传统方案。但对于覆盖生产线80%的常规检测点,它们能极大地降低您的调试难度、缩短上线时间,是非常有价值的入门和普及选择。

2. 网友“光源战士”提问:调相机时光线总是个老大难问题,现场环境光不稳定怎么办?除了加防护罩,在软件调试上有什么好办法?

“光源战士”这名字起得好,打光确实是视觉检测的半壁江山!环境光干扰,尤其是工频灯光(50/60Hz)造成的图像闪烁,确实让人头疼。除了物理上加遮光罩、用亮度更高的主动光源去“压过”环境光这些硬件方法,在软件调试层面,咱们确实有不少武器可以应对:

第一招,利用相机自身的“抗闪烁”功能。 很多现代工业相机都提供了“环境光频率适应”选项。您可以在相机软件设置里,直接选择与当地电网频率匹配的模式(如50Hz),这样相机就会自动调整曝光时间,使其与灯光闪烁周期同步,从而从根本上消除条纹状的明暗变化-8。这是最治本的方法之一。

第二招,善用“自动曝光”中的“曝光区域”工具。 很多视觉软件(如Cognex的In-Sight)允许您指定一个“曝光区域”-6。您应该把这个区域精准地框选在被检测的产品特征上,而不是整个画面。这样,相机自动计算曝光时间时,只会以这个关键区域的亮度为准,完全忽略背景中可能变化的环境光。这相当于告诉相机:“别管旁边窗户亮暗,紧紧盯住产品本身!”

第三招,采用更短的曝光时间。 在保证图像亮度足够的前提下,尽量使用更短的曝光时间(比如毫秒甚至微秒级)。环境光的变化在极短的曝光瞬间内几乎可以视为静止的,从而被“冻结”,减少其影响。这需要搭配足够强度的专用光源来实现。

第四招,对于高端应用,考虑使用多帧融合技术。 在一些复杂的3D视觉应用中,可以通过特定的打光模式(如蓝光激光)和算法,主动排除环境光的干扰。当然,这已经属于比较专业的领域了。

3. 网友“未来视界”提问:现在到处都说AI和3D视觉,对于我们做传统2D视觉调试的人来说,需要赶紧学哪些新东西才不掉队?

问得很有远见!AI和3D视觉确实是行业大趋势,但别慌,您的2D调试经验是宝贵的基石,在这个基础上拓展,会事半功倍。您需要着重补充以下两方面的知识:

在AI方面,您需要从“调参数”转向“训模型”和“管数据”的思维。 传统的2D调试,核心是和曝光、对比度、阈值等参数打交道。而AI视觉调试,核心工作是数据管理和模型训练。您得学会如何为特定的缺陷(如焊接气泡、划痕)收集和制作“高质量数据集”。这包括:如何拍摄覆盖各种角度、光照条件下的产品图片;如何用标注工具精准地框出缺陷位置(这叫做“标注”);如何划分训练集、验证集来评估模型效果。您需要学习使用一些视觉平台(如一些厂商提供的拖拽式开发平台-7)来导入数据、选择或微调预训练的AI网络模型、启动训练并分析结果。您会发现,调试的反馈循环变长了,从“改个参数马上看效果”变成了“训练一轮模型(可能需要几十分钟到几小时)再评估效果”,但它的智能化和适应性是革命性的。

在3D视觉方面,您需要建立“点云”和“三维空间”的概念。 2D看的是像素的灰度值,3D看的是每个点的三维坐标(X, Y, Z)集合,也就是点云。调试重点变成了:如何获取一个完整、清晰、少噪点的点云。这引入了全新的参数,例如:

激光功率/结构光强度:决定能打到多暗或反光多强的物体上。

扫描模式/曝光序列:针对不同材质的物体(漫反射的塑料、半反光的磨砂金属、高反光的亮面金属),需要调用完全不同的预设参数组来获取最佳3D数据-8。

点云后处理:比如“噪声修复”、“平滑度”这些滤波参数,用于优化点云质量,但调过头可能会损失真实的边缘细节-8。

3D相机的标定(包括相机内参标定和眼-手标定)也比2D更为复杂和关键。好消息是,许多3D相机厂商都提供了非常友好的配套软件,引导您完成这些步骤。您的优势在于对应用需求(要检测什么、精度要求多高)的深刻理解,结合对新工具的学习,一定能快速跨越到新的“视界”。