哎呦,这事儿我可太有发言权了。前阵子跑了一家做精密电子元件的厂子,车间主任老张拉着我就倒苦水,说他们新上的视觉检测线邪了门——同一批银色外壳,有的被判合格,有的老是误报有划痕。折腾了半天,换镜头、调算法,钱没少花,毛病却没找到。最后你猜怎么着?问题出在那几台工业相机根本没做色温标定上!白平衡一塌糊涂,早上窗边光线下偏蓝,下午工位灯光下偏黄,相机自己都“晕色”了,能不出错吗?工业相机不标定色温,在咱看来,那就好比让一个色盲伙计去分辨色谱卡,全凭感觉,能准才怪了。

说实话,很多厂子里都觉得工业相机嘛,装上去能亮、能拍就行,标定色温?那不就是摄影爱好者穷讲究的事儿?这可是大错特错喽!工业视觉讲究的是“所见即所得”,而且要稳定地“所得”。产线环境的光源复杂得很,日光、LED灯、卤素灯,色温相差几千开尔文很正常。相机默认的自动白平衡,在多变工业现场基本就是“摆设”,拍出来的颜色飘忽不定。直接导致的,就是颜色相关的检测全凭运气。比如食品包装上的logo色差、纺织品颜色分级、药品铝箔包装的印刷检测,颜色稍微跑偏,算法阈值再精准也是白搭。这工业相机不标定色温,埋下的可是品质管控的“雷”,今天不炸,明天也得响。

你说你就检测黑白图案,不关心颜色?嘿,别急着下结论。光线的色温变化,影响的不仅仅是颜色感知,还会改变对比度的表现!同样一个灰度值的物体,在冷光和暖光照射下,相机采集到的明暗细节可能不同。特别是检测微弱划痕、凸凹缺陷时,这点差异足以让缺陷“隐身”或者产生“幻影”。咱们有个老话叫“灯下不观色”,工业生产里是“不标定色温莫谈精度”。你不把这基础打牢靠,后面啥高级算法都像在沙地上盖楼,看着漂亮,说倒就倒。省了标定那会儿功夫,后续调试、误判、退货带来的损失,可海了去了。

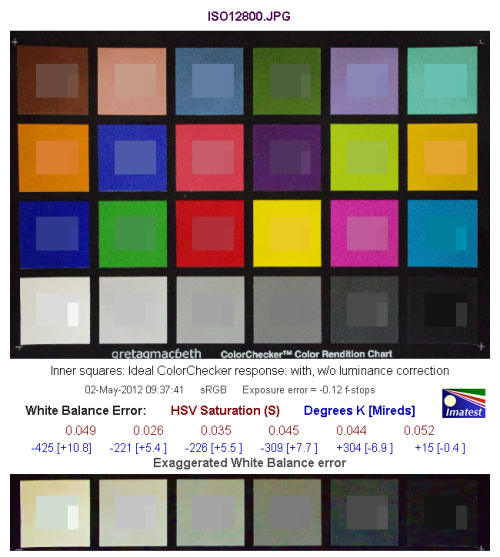

那咋整呢?其实啊,这事儿说难也不难。首先得转变观念,把色温标定看成和镜头对焦、坐标系标定一样重要的必须步骤。对于固定光源、固定工位的场景,做一次手动白平衡或者使用标准色卡进行标定,将参数固定下来,效果立竿见影。对于光线复杂变化的场合,可以考虑选用带色彩一致性功能的高端相机,或者引入自动白平衡优化算法。关键就是得重视,不能让它成为视觉系统里那个“熟悉的陌生人”。总而言之,想让你的工业视觉系统火眼金睛,而不是色弱眼拙,就千万别忽略工业相机不标定色温这个看似不起眼、实则要命的基础环节。咱不整那些虚头巴脑的,把基本功扎实了,效率和品质自然就上来了,您说是不是这个理儿?

网友提问与回答:

问题一(网友“追光者”): 看了文章深有感触!我们车间光线确实复杂,经常早晚不一样。除了用标准色卡,有没有更自动化的方法来解决工业相机色温漂移的问题?

答: 这位朋友提的问题非常实际,确实是很多现场工程师头疼的事儿。对付这种复杂光线,有几种思路可以结合着用。首先,硬件上可以考虑“预配置”。如果工位光线虽然变化,但有规律(比如主要是自然光和顶灯),可以针对几个典型光照时段(如上午、中午、傍晚)分别进行色温标定,保存多组参数,让系统根据时间或光线传感器数据自动切换。这叫“多点标定”,比单一参数靠谱多了。

可以看看相机本身的“能耐”。现在不少工业相机都内置了“一键式”或“区域式”白平衡功能,允许你在现场对准一个已知的白色或灰色区域快速校准,比用全套色卡更方便快捷,适合需要偶尔微调的场合。

更高阶的玩法,是引入“动态参考”。比如在视野范围内,故意放置一个小的、颜色恒定的参考色块(比如中性灰)。每次拍照时,系统先识别这个色块的颜色值,并与标准值对比,实时计算出当前光照的色温偏差,然后对整张图像进行颜色校正。这相当于给相机配了一个随时在线的“颜色锚点”,特别适合对颜色一致性要求极高的场合,比如高端印刷质检。

当然,最根本的,还是要在可能的情况下优化照明环境。使用显色指数高、稳定性好的工业光源,并加上遮光罩,减少环境光干扰。把光线环境弄稳定了,相机标定好了才能“一劳永逸”。自动化是手段,稳定可靠才是目的,千万别舍本逐末。

问题二(网友“精打细算的老王”): 道理都懂,但小厂预算有限,每台相机都搞一套专业色卡标定成本也不低。有没有低成本的土办法或者替代方案?

答: 老王这问题问到点子上了,很多中小企业都面临同样困境。咱讲究实用,确实有些“经济适用型”方法。首先,专业色卡(如24色卡)固然精确,但初期你可以尝试用“替代品”。比如购买一张高品质的、已知RGB值的纯白色或中性灰(18%灰)亚光材质卡片。在稳定光源下,用相机的手动白平衡功能对准它进行校准,能解决七八成的问题。成本也就几十块钱,关键是这张“标定卡”要保存好,别弄脏弄旧了。

充分利用软件。许多机器视觉软件(包括一些开源的)都带有基于图像的白平衡算法,比如“完美反射体”或“灰度世界”算法。它们虽然不如硬件标定精确,但能在一定程度上自动中和色偏,对于颜色绝对精度要求不是极高,主要看对比度和纹理的检测项目(比如读码、存在性检测),可以作为一种补充手段。你可以在算法流程前加一个这样的软件预处理模块,不花钱,只花点调试时间。

还有一个“土办法”是经验值共享。如果厂里有多个相同型号的相机在类似光照环境下工作,你可以精心调好一台,把它的白平衡参数(如RGB增益值)记录下来,直接输入给其他同型号相机。这能保证它们处于一个相近的起点,比每台都用默认值强得多。当然,有条件了,还是建议每台单独微调一下。

核心思想是:在有限条件下,追求相对稳定。 哪怕你用一张白纸做简易标定,然后固定所有参数,也远比让相机处于完全自动、随风飘摇的状态要强百倍。先做到“自己和自己比稳定”,再逐步朝“和标准比准确”迈进。

问题三(网友“好奇宝宝”): 如果色温不标定影响这么大,为什么很多相机出厂时不直接预设好,或者做成完全自适应不可调的呢?

答: 这个问题特别棒,触及了工业设计和通用性的矛盾。我来打个比方:相机出厂就像生产一把尺子,厂家不知道你将来是量布匹、量零件还是量地图。布匹会热胀冷缩,零件有热加工误差,地图有比例尺。所以,尺子出厂时只能保证自身的刻度是准的(相当于相机的光电传感器基线),但不能替你决定在什么温度下用、按什么比例用。

工业相机同理。它的应用场景千差万别:有的在干冰冷库,有的在高温炉边,有的看红彤彤的钢水,有的看蓝汪汪的药品。光源更是五花八门,色温从一两千K到上万K都有。预设一个固定的色温值(比如5500K),在不符合该色温的光源下,颜色会严重失真。而做成“完全自适应不可调”的自动模式,就像我们手机拍照的自动模式,在变化缓慢或者单一色彩的背景下极其容易误判(比如拍满墙白纸可能偏蓝),无法满足工业检测毫米级、毫厘级的稳定性和重复性要求。

工业相机把“标定”这个权利和责任交给了用户和系统集成商。这恰恰是工业产品的严谨之处——它提供精准的、可重复调整的基础,让你能根据自己的具体工况,将它校准到最准确的状态。这种“可配置性”是工业设备灵活性和可靠性的保障。厂家提供的是工具和潜力,而让它发挥出最大价值,离不开现场工程师们细致的调试和标定。这本身也是工业知识和技术壁垒的一部分。