哎,说实话,咱平时用手机拍照,糊了就糊了,美颜来凑。可你瞅瞅工厂流水线上,那工业相机瞪大眼睛盯着零件,差一丝一毫都不行——这玩意儿要是看不准,整批货都可能报废,损失可就大了去了!所以今天咱就唠明白,这工业相机的成像到底有啥门道,为啥它眼神就那么好使。

说白了,工业相机成像原理的核心,就像给它装上一副“超级工业眼”。这眼睛可不简单,首先得有个靠谱的“视网膜”,也就是图像传感器。这传感器分两大类,CCD和CMOS,听着像技术名词怪唬人的,咱打个比方你就懂:CCD像个特别守规矩的模范生,光线进来,它一个个像素排队送出去,画质细腻噪音小,适合高端精密测量;CMOS则像个机灵的实干派,每个像素点自己就能处理信号,速度快、功耗低,现在越来越多的高速检测就用它。选对传感器,是工业相机成像原理里打地基的第一步,地基牢,图像才稳当,不然分析软件再牛,拿到手的图像是糊的或者延迟高,那不就抓瞎了嘛!

光有好的“视网膜”还不够,还得配上犀利的“晶状体”,那就是工业镜头。这镜头讲究可多了,焦距、光圈、景深,那都得根据拍摄物体的大小、距离、光照条件来精心匹配。比如你要拍一个高速旋转的齿轮齿形,就得用上远心镜头,减少透视误差,确保测量尺寸绝对准。这就是工业相机成像原理在实际应用中的深化——它不仅仅是被动接收光,更是通过精密的光学组件,主动去“塑造”和“捕获”最符合检测要求的光线信息。光照环境恶劣?没事,还有配套的补光灯源,搞个环形光、背光源,把产品的边边角角、裂纹瑕疵照得原形毕露。

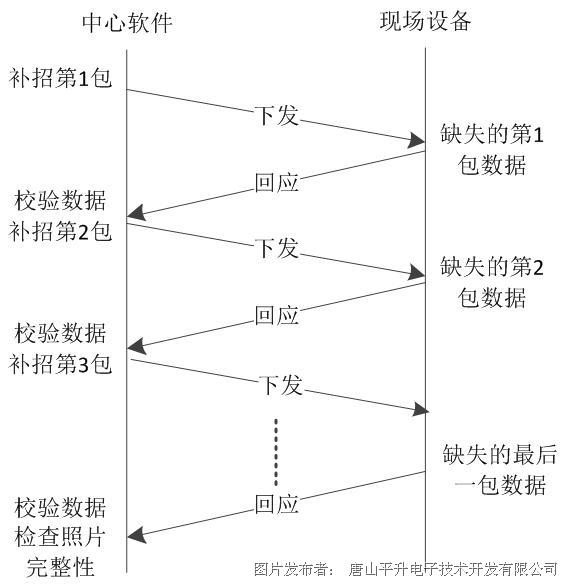

图像传感器和镜头配合,把光信号变成了电信号,但这还没完。这信号得通过一个“翻译官”变成电脑能懂的数字信号,这就是图像采集卡(现在很多相机也集成了)。这个过程速度要快,数据要完整,不能丢包。到这里,一幅完整的图像才算真正诞生。你看,理解透彻工业相机成像原理的每一个环节,才能真正搞定选型,避免“相机挺好,但用到自己产线上就是不对”的尴尬。你总不想花了大价钱,却因为某个环节没匹配好,导致检测速度跟不上产线节拍吧?那老板的脸色可不好看。

最后啊,这数字图像传到了电脑里,才算到了它的主场。专用的图像处理软件(比如Halcon、VisionPro等)开始大显神通,进行什么边缘定位、斑点分析、字符识别(OCR)……这些算法才是赋予图像“智慧”的大脑。但这一切的前提,都是前端工业相机成像原理的完美实现,提供了高质量、高可靠性的原始图像。没有好的“原料”,再厉害的“大厨”也做不出佳肴,是吧?

网友问答环节:

网友“螺丝刀小张”提问: 看了文章,大概懂了点。我们厂想做零件尺寸自动检测,产线速度很快。按您说的,是不是就得选CMOS传感器的相机?另外,快门类型怎么选,听说有全局快门和卷帘快门,这玩意儿区别大吗?能再细说说吗?

答: 小张你好!你这问题问到点子上了,确实是实际选型的关键。首先,针对高速产线,CMOS传感器确实是主流选择,因为它读取速度快、功耗低,能满足高速抓拍的需求。但这不是绝对的,一些超高精度的静态或低速测量,CCD仍有优势。

关于快门,区别那可太大了,选错了图像会出“鬼影”!我跟你唠唠:全局快门好比是,相机里所有像素点在同一瞬间“咔嚓”一下同时曝光、同时结束。这就好比全班同学同时拍毕业照,动作再快的人也被定格在那一瞬间。所以,它非常适合拍摄高速运动的物体,拍出来没有变形,是动态检测的首选。

而卷帘快门呢,它的曝光方式是“逐行扫描”,从上到下或者从左到右,像卷帘子一样依次曝光。这就会带来问题:如果物体移动太快,当第一行曝光时物体在A位置,等最后一行曝光时物体可能已经跑到B位置了。你拍一个高速旋转的风扇,结果照片里的扇叶可能是歪的、弯的,这就是“果冻效应”。所以,卷帘快门相机价格通常便宜些,但只适合拍静止或慢速物体。你们产线快,为了确保测量准确无误,强烈建议用全局快门相机,这事儿可马虎不得。

网友“好奇的光学妹”提问: 谢谢分享!我对光源部分特别感兴趣。文章里提到环形光、背光,在实际设置中,怎么根据不同的检测对象(比如透明瓶子的瑕疵、金属表面的划痕)来选择和打光呢?有什么窍门吗?

答: 光学妹你好!光源是机器视觉的“魔法师”,打光打得好,问题少一半。窍门就在于利用不同材质表面对光的不同反应,把你想看的特征“凸显”出来。

对于透明瓶子的瑕疵(比如气泡、裂纹),常用的是背光源。把高亮的漫射板光源放在瓶子后面,相机从前面拍。这样,瓶身本身会形成一个均匀的暗背景,而气泡、杂质或裂纹会因为折射率不同,在图像中呈现为明显的黑点或亮线,一目了然。这叫“暗场”成像的一种应用。

对于金属表面的划痕、凹坑,情况就复杂点。光滑金属表面像镜子,直接打正面光,光会乱反射,相机可能“亮瞎”啥也看不清。这时常用低角度环形光或同轴光。低角度光从侧面几乎平行地照射表面,平整处反光弱显得暗,而划痕、凹陷处会形成漫反射,反而在图像中呈现为亮线或亮斑,这叫“明场”成像,非常适合凸显表面纹理和不平。如果是哑光或粗糙金属表面,直接用高角度环形光或穹顶光提供均匀照明即可。

说白了,核心思路就四个字:对症下药。划痕要让它“亮起来”,杂质要让它“暗下去”。多实践,多调试角度,你会发现光源的学问深着呢!

网友“奋进的工程师老王”提问: 很全面的科普,感谢!现在都提“智能制造”,工业相机获取的图像数据,除了本地处理,怎么和工厂的MES、ERP这些系统联动,真正发挥价值呢?能谈谈这方面的趋势吗?

答: 王工您好!您这个问题非常有远见,这正是从“单点检测”走向“智能生产”的关键。过去相机可能就是个“质检员”,现在它要成为“数据员”和“调度员”。

趋势非常明显,就是深度集成与数据融合。现代工业相机不再只是输出一张图片,而是通过标准的通信协议(如GigE Vision, USB3 Vision等)直接输出结构化的数据结果,比如“零件A,OK,尺寸X=10.02mm”。这个数据可以通过工业以太网(如Profinet、Ethernet/IP)或OPC UA协议,毫秒级地直接上传到MES(制造执行系统)。MES系统能实时看到每一件产品的质量状态,实现生产全流程追溯。一旦某个相机连续报告NG,系统可以自动预警,甚至通知上游设备调整参数,实现闭环控制。

更进一步,这些海量的图像和质量数据汇总到云端或工厂大数据平台,结合ERP的生产计划数据,可以进行更深度的分析。比如,分析不同批次原材料导致的瑕疵率变化,预测设备何时需要维护(比如镜头开始脏污导致误判率上升),甚至优化整个生产工艺。工业相机成像原理保证了数据源的精准可靠,而数据的流动与融合,则让这份“精准”产生了更大的商业智能价值。未来,相机将是工业物联网中一个非常聪明的感知节点。